O objetivo desse artigo é mostra um compressor compacto, ergonômico e fácil de transportar para atender aos colegas modelistas que moram em apartamentos ou residências com pouco espaço, e também aos modelistas que não tenham essa limitação de espaço mas necessitam deslocá-lo com facilidade para poder usá-lo tanto em recintos fechados como abertos (que é o meu caso).

Sei que esse é mais um artigo, entre tantos, sobre o assunto, mas tentarei preocupar-me mais com a forma, ligações elétricas, tubulação, etc., descrito de forma que qualquer pessoa entenda.

Colocarei o preço das peças para servir de “referência”, pois é preciso levar em consideração que o preço varia de acordo com a localidade, se há lojas que vendam essas peças ou se a compra será pela internet, custo com frete, mão-de-obra do soldador, se o motor será “tungado” de algum refrigerador antigo, comprado novo ou recondicionado, etc., além, claro, de quando você estará lendo esse artigo, pois sabemos que os preços mudam (leia-se “aumentam”) com grande rapidez.

Custo total: R$ 338,80

(*) Não comprei o motor, tirei de um refrigerador antigo “aposentado” na casa do meu pai, mas o preço que coloco aqui cotei em uma oficina de recondicionamento. A potência do motor não importa, podendo variar de 1/8 a 1/4 de HP, sendo que a única diferença é que os de mais baixa potência demorarão um pouco mais para encher o reservatório, mas o farão tão bem quanto os mais potentes.

(**) Se o reservatório que dispõe não suporta essa pressão, há pressostatos com valores menores, como 40/60 lb, por exemplo, que podem ser usados sem prejuízo algum quanto ao funcionamento, apenas com um desempenho menor, pois o diferencial de pressão será menor (20 lb), portanto, o motor “partirá” muito mais vezes.

PROJETO

Achei que “verticalizando” o equipamento ele atenderia a todas as questões citadas acima, já que teria uma base pequena, ideal para guardar dentro ou atrás de algum armário, em um canto, debaixo da bancada, ou qualquer outro espaço diminuto, com rodinhas para facilitar seu deslocamento, já que nem sempre o local que fazemos uso dele é o mesmo em que guardamos, e sua altura deixa os comandos de liga/desliga (no pressostato) e do regulador de pressão do filtro de ar fácil de serem acionados por uma pessoa sentada ou até mesmo em pé, e para isso, foi necessária a confecção de um suporte onde foram fixados os elementos principais que são o motor e o cilindro de ar. Outra vantagem da verticalização é que estando o reservatório acima do motor, ficará muito mais difícil o motor mandar óleo para o reservatório. Se usar um reservatório que fique no mesmo nível ou abaixo do motor (não recomendado) será necessário subir a tubulação o máximo possível acima do motor antes de descer para o reservatório, e sempre colocar essa entrada o mais distante possível da saída para o filtro.

FABRICAÇÃO

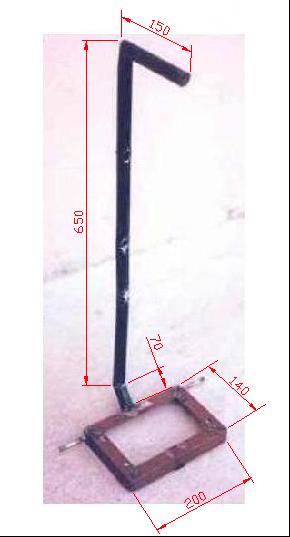

Para a base usei cantoneira de ferro, perfil “L” de 1”x.1/8” cortado e soldado formando um retângulo de 200x140mm, com a furação para fixar o motor distantes 170x70mm. Foram soldados 2 parafusos nas laterais que servem de eixos para as rodinhas e um tubo de ferro perfil quadrado de 1” à frente onde foi encaixado, depois de pronto, um “pé” de borracha para servir de apoio.

Para a haste usei um tubo de ferro 22 mm (.7/8”) de diâmetro e 870 mm de comprimento, tirado de uma cadeira velha de ferro, cortada e soldada formando na ponta inferior uma inclinação de 45° com 70 mm, e na superior, desvio de 90° (manopla) com 150 mm.

Para o reservatório de ar usei um extintor de CO2 que passou, sem que houvesse qualquer deformação, pelo teste hidrostático com 180 lbs de pressão, realizado pela empresa de manutenção de extintores onde o comprei. Foram feitos furos e soldado 3 luvas de ferro de .1/4", uma luva de .3/8” e dois parafusos na parte de trás para poder fixá-lo à haste do suporte (foto abaixo).

Atenção: só use reservatório tendo a certeza que o mesmo resistirá às pressões de trabalho do seu equipamento, o que é fácil e simples, pois basta comprar de empresa idônea que fabrique cilindros de extintores e/ou faça recarga, ou levar o reservatório que pretende usar, se não foi adquirido de uma empresa dessas, para realizar o teste hidrostático a qualquer lugar que possua um compressor industrial que gere pressão igual ou superior à 180 lb. Para fazer o teste feche as conexões com exceção de 1 onde será conectado a um compressor industrial. Encha o cilindro de água, ligue o compressor à pressão de teste*** por 2 horas e verifique se há alguma alteração dimensional e/ou vazamento.

(***) Pressão de Teste: coloque, no mínimo, 25% sobre o valor de abertura da válvula de segurança.

Exemplo: para uma válvula de segurança de 120 lb, faça o teste com pressão de 150 lb (120 lb + 30 lb (25%) = 150 libras).

MONTAGEM

Obs: Com exceção da válvula unidirecional (de .3/8”), todas as demais conexões usadas são de .1/4" e todas as roscas foram “vedadas” com fita “teflon” para que não houvesse vazamento de ar.

Fixado o motor (com mancais de borracha, parafuso com arruela e porca) e o cilindro de ar na armação (com arruela e porca), coloquei o dreno ou purgador na luva inferior de .1/4” , peça que serve para drenar água e óleo que possam vir a se acumular.

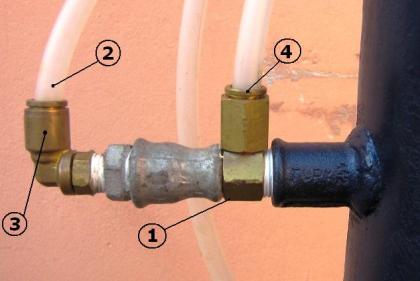

Na luva lateral de .3/8” encaixei a válvula de retenção (foto abaixo), que conta com uma entrada (1) do tubo que vem do motor (2). Esse tubo é de TECALON, plástico translúcido muito resistente e que proporciona conexão perfeita em “encaixes rápidos” (3). Há também uma saída lateral (4) de onde sai um tubo também de TECALON que se liga à válvula de alívio do pressostato.

O mais comum na montagem desses compressores é a utilização de tubos de cobre de .1/4”, de .5/8” ou outras medidas e/ou mangueiras que resistam à alta pressão, o que não altera o funcionamento do equipamento mas deverá ser estudada a quantidade a ser comprada das conexões próprias para cada tipo.

Na luva lateral de .1/4" encaixei o pressostato (foto abaixo) que vem regulado para pressões de 80–120 lbs, mas mexi nessa pressão, como veremos mais adiante. Pode-se ver na foto abaixo, a entrada na válvula de alívio (5) do tubo que vem da válvula de retenção. Essa válvula retira o ar da mangueira entre o motor e a válvula de retenção para que o motor, ao ser religado, não parta “pesado” tendo que vencer a resistência do ar, preservando o motor. O pressostato “sofre” a mesma pressão interna do cilindro de ar, desligando o motor quando chega à pressão máxima, e ligando quando chega à pressão mínima pré-determinada. Aproveitei e coloquei no pressostato um interruptor de metal simples para ligar/desligar todo o compressor (6).

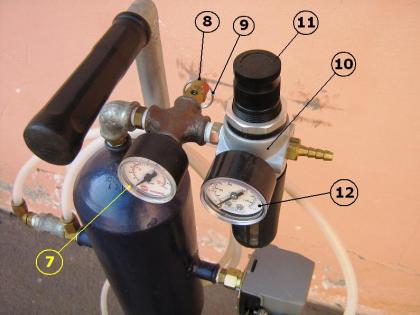

Na luva superior coloquei uma curva, uma conexão em cruz onde conectei o manômetro (7) à frente, que serve para conferir visualmente a pressão do reservatório de ar e possibilitar a regulagem das pressões de funcionamento do pressostato.

Na parte de trás da conexão coloquei a válvula de segurança (8). Essa válvula contém uma mola com um coeficiente elástico que suporta uma pressão pré-estabelecida. Quando essa pressão é maior que esse coeficiente elástico, ela abre deixando escapar o ar excedente, evitando assim, o rompimento do reservatório no caso, por exemplo, do pressostato deixar de funcionar. Usei uma calibrada de fábrica para “abrir” com pressão de 120 lbs. Ela serve também para exaurir o ar armazenado no reservatório ao término dos trabalhos, bastando para isso, puxar a argola nela existente (9).

No encaixe restante da conexão em cruz fixei o filtro de ar com regulador de pressão (10). Além de filtrar o ar, retirando minúsculas partículas sólidas que possam estar suspensa no ar, ela retém a umidade do ar que espargirá a tinta, e manda o ar com pressão constante selecionada pelo usuário através do seletor localizado na parte superior (11) e conferido visualmente no manômetro que tem à frente (12). Na parte inferior há um dreno para expurgar líquidos e sujidades retido pelo dispositivo filtrante.

Na entrada de ar do motor deve-se colocar um dispositivo que permita apenas a entrada de ar, retendo todo tipo de sujeira ou pó. Pode ser um pedaço de espuma, pano, etc., desde que não fique “amassocado” obstruindo até mesmo o ar. Use seu censo estético (e o bom censo) para bolar um filtro eficiente.

PARTE ELÉTRICA - PRESSOSTATO

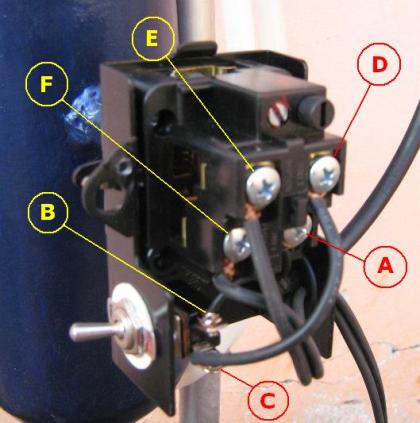

Usei um fio elétrico paralelo (cabo de força) com tomada macho de 2 pinos. Um dos fios foi conectado no parafuso (A), e o outro, liguei no interruptor (B);

Do outro ponto do interruptor (C), liguei um fio ao parafuso (D);

Do parafuso (E) sai um fio que descerá até o motor e se conectará ao relê de partida;

Saindo do parafuso (F) sai um fio que também descerá até o motor e se conectará ao protetor térmico.

PARTE ELÉTRICA – MOTOR

No motor há 3 pinos:

Nos 2 pinos inferiores será conectado o relê de partida (H), equipamento que tem um nome “auto-explicativo”;

No pino restante (superior) será conectado o protetor térmico (G). Como o nome já diz, esse equipamento “cortará” o motor se estiver “esquentando” demais por sobrecarga de energia ou por estar trabalhando “forçado”. Em alguns modelos, o protetor térmico fica instalado embaixo do relê, mas não há diferença quanto às ligações.

Há terminais nesses equipamentos que servem para ligar, através de fio, a um capacitor eletrolítico, peça cilíndrica variando por volta de 150 mm de comprimento por 30 mm de diâmetro, que serve para “aliviar” as partidas do motor, e tem modelo específico para cada motor, e apesar de dispensável (eu ainda não coloquei no meu, mas vou colocar) ajuda a prolongar a vida útil do motor.

PODE LIGAR!!!???

Se você chegou até aqui, seu compressor já deverá estar funcionando. Talvez haja um ou outro vazamento, e nesse caso, desligue da tomada, retire a conexão/peça com vazamento, limpe a rosca, passe fita “teflon” e a conecte novamente.

Se não estiver funcionando a parte elétrica, verifique todos os fios/ligações. Se mesmo assim não funcionar, teste o motor ligando um fio diretamente no relê de partida e outro no protetor térmico, e esses, à tomada, e se o motor estiver funcionando normalmente, leve o pressostato à loja onde o adquiriu e peça para testá-lo.

RECALIBRANDO O PRESSOSTATO

O passo seguinte é só um jeito de “afinar”, deixá-lo melhor, e fazer essa regulagem ou não vai depender da confiança adquirida até aqui no manejo das peças/ferramentas e do bom censo.

Com o pressostato em 80/120 lb, ou seja, permite que o motor encha o reservatório até chegar a 120 lb e então o desliga, e o ar, ao cair para 80 lb, o religa para novamente encher o reservatório a 120 lb, num ciclo contínuo, eu teria um diferencial de apenas 40 lb, então, mexi na regulagem para ligar a 40 e desligar a 110 lb, pois assim teria um diferencial de 70 lb, ou seja, quase que dobrando o tempo de uso contínuo do aerógrafo.

Apesar de vir escrito na instrução do pressostato que ele é “calibrado” de fábrica, que não se deve mexer, etc., etc., etc., sendo que até o parafuso de regulagem vem pintado de vermelho, intimidando-nos a tocá-lo, ele tornará o uso do compressor muito melhor, pois diminuirá o número de vezes que o motor terá que “partir” para encher o reservatório.

Para fazer a regulagem, abra o pressostato.

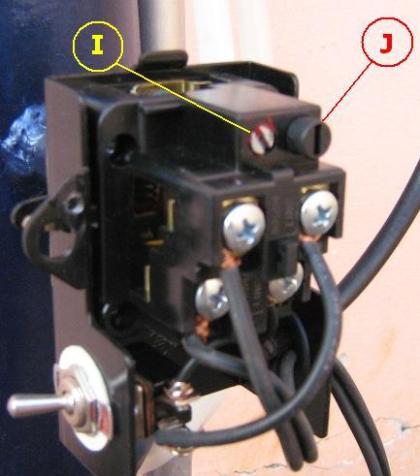

O parafuso superior esquerdo (I) é o ajuste do principal, regula a pressão de abertura e de fechamento do pressostato, sendo que se o girarmos no sentido horário, aumentará, e se o girarmos no sentido anti-horário, diminuirá.

O parafuso superior direito (J) é o ajuste do diferencial, aumenta a pressão de abertura sem alterar a pressão de fechamento.

Gire o parafuso de ajuste do principal no sentido anti-horário umas 2 voltas e ligue o compressor. Veja com qual pressão ele desligará. Use como parâmetro o quanto variou com essas 2 voltas no parafuso e faça os ajustes necessários. Se estiver acima, gire no mesmo sentido. Se estiver abaixo do desejado, gire no sentido horário. Acione o aerógrafo até que o pressostato religue o motor, verifique com qual pressão está ligando e com qual está desligando. Talvez seja necessário umas 3 ou 4 tentativas para acertar a pressão desejada.

Em seguida, gire o parafuso do ajuste do diferencial no sentido anti-horário para diminuir a pressão de abertura do pressostato/partida do motor, umas 2 voltas. Solte o ar lentamente (com o aerógrafo) e verifique com qual pressão está religando, e usando como parâmetro o quanto variou com 2 voltas no parafuso, faça os ajustes para chegar à pressão desejada.

Bom, esse é só um dos diversos modelos possíveis de serem montados, e tentei fazê-lo o mais simples, barato e funcional possível. Espero que tenham entendido o funcionamento dos principais componentes, e entendendo-os, podem copiar, modificar ou inventar à vontade um compressor que melhor atenda às suas necessidades.

Abração a todos.

0 comentários:

Postar um comentário